フィルムインサート成形で「フィルムが動く/位置が決まらない/シワが出る」といった課題は、静電気(帯電)を利用して金型へフィルムを一時固定することで改善できる場合があります。本ページでは、コロナ帯電ガン+小型高電圧電源を用いた粘着剤不要の仮固定の考え方・装置側のポイントをまとめます。

※重要(対応範囲について)

当社は静電気・高電圧機器(コロナ帯電ガン/高電圧電源)のメーカーです。材料・金型・成形条件そのものの最適化や性能保証に関する詳細相談には対応できない場合があります(本ページは装置構成と安全運用の情報提供を目的としています)。

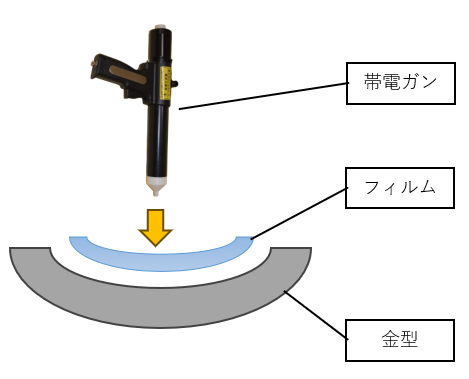

帯電装置によって、フィルムインサート成形時の金型とフィルムを静電気力で一時固定し、成形中のズレや位置ずれを抑えることを狙います。

粘着剤やテープなどでフィルム側に粘着性を持たせなくても、条件が合えば仮止めとして機能します。位置合わせの手戻りを減らし、生産性向上・時間短縮につながるケースがあります。

射出成形機の金型にフィルムを挿入する際、帯電ガンでフィルム表面を帯電させることで、金型へ静電気力で引き付け仮固定します。これにより、成形中のフィルムのずれ・位置ずれの抑制を狙います。

既存設備で、下記のようなお困りごとはありませんか。

※このようなお困りごとがございましたら、お気軽にご相談ください。材質・形状・金型周辺レイアウトにより、適した電圧レンジや距離、運用方法が変わります。

以下は構成例です。ワークの形状や材質、金型の形状・深さ、周辺設備の制約により最適構成が変わるため、詳細はご相談ください。

※製品詳細は、GTシリーズの製品ページもご参照ください。(ここに内部リンクを設定)

フィルムの上から帯電させ、金型へ引き付けて仮固定を狙います。距離・照射時間・電圧条件は、フィルム材質や形状、金型周辺環境により最適値が変わります。

フィルムインサート成形は、あらかじめ印刷や加工を施したフィルムを金型内に挿入し、樹脂を射出して一体化させる成形法です。装飾性と機能性を兼ね備えた製品を効率的に製造できるため、自動車、家電、日用品など幅広い分野で活用されています。

フィルム材質(添加剤有無・表面処理等)や環境条件(特に湿度)により、帯電の効き方・保持性が変動します。装置条件(電圧・距離・照射時間)の整理に加えて、アース(接地)の確実な接続・接触防止を徹底してください。必要に応じて保護カバー/立入管理などの安全対策を行ってください。可燃性ガス雰囲気・引火性雰囲気では使用できません(必要時は専門設備と安全評価が前提です)。

当社では、フィルム仮固定(静電気固定)のための装置選定・安全運用の観点でご相談を承ります。お問い合わせの際は、分かる範囲で下記をお知らせください。

お問い合わせ

お問い合せ、資料請求などお気軽にご連絡ください