< 記事の信頼性について >

本記事は、静電気技術の専門メーカーである株式会社グリーンテクノの担当者が制作・監修しています。

株式会社グリーンテクノは、1969年創業。

静電気の「発生・帯電・放電」に関する装置の研究開発・製造・販売を一貫して行う専業メーカーとして、50年以上にわたり、製造業・研究機関・大学など多様な分野の課題解決に貢献してきました。

実際に現場での課題対応を行っている担当者が、導入経験や技術知見をもとに執筆しており、高い技術的信頼性と実用性を担保しています。

静電気は、フィルムや樹脂を扱う製造現場では常に付きまといます。

私たちが現場でよく耳にするのは、

「昨日までは問題なかったのに、急にラインが止まった」

「検査では異常がないのに、不良品が出る」

といった声です。

原因を調べると、その多くが「静電気」です。

目に見えず、音もなく発生するため、気づかれることなく製品不良や設備停止を引き起こします。特に冬季やクリーンルームのような低湿度環境では顕著です。

例えば、フィルムへの異物付着、電子部品の誤作動、さらには粉体の引火といった深刻な事故にまで発展することもあります。

そこで本記事では、製造現場でよくある静電気トラブルの仕組みや事例、そして効果的な対策方法について、実務に役立つ形でお伝えします。

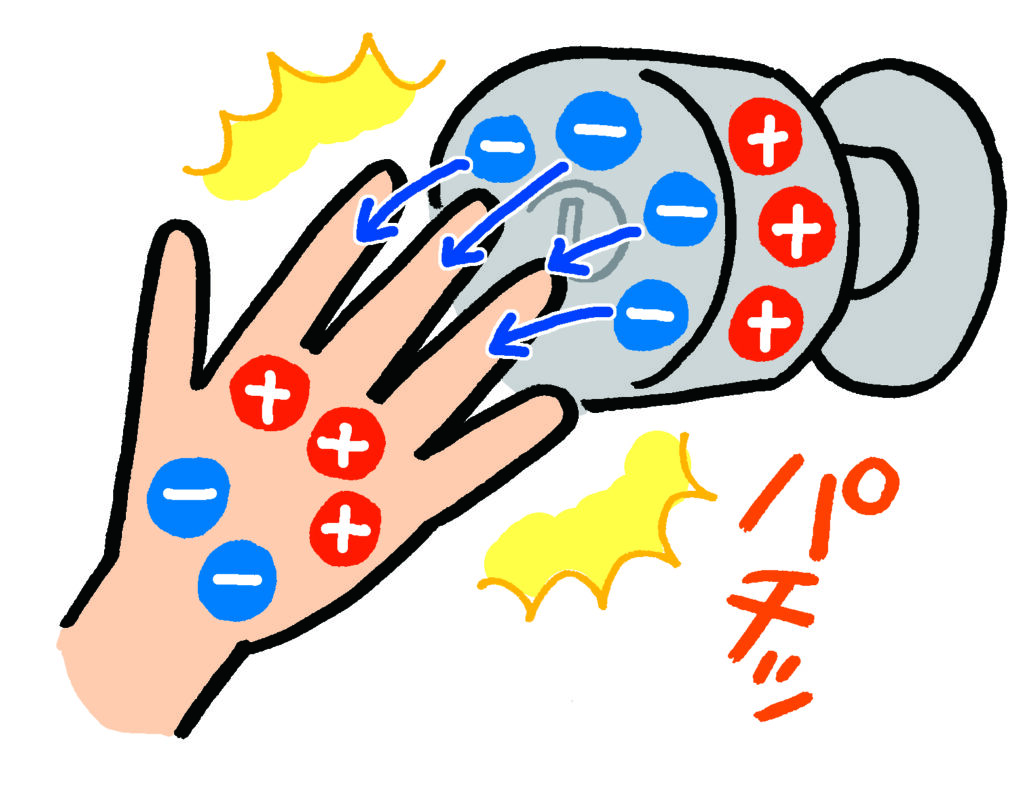

静電気の正体は「電子の移動」です。

異なる素材がこすれたり剥がれたりすると、一方から他方へ電子が移動し、電荷のバランスが崩れます。

これが帯電の始まりです。

例えば、樹脂フィルムを巻き取る工程では、フィルムがロールから剥がれるたびに数kV規模の電位差が生じることがあります。

現場で測定すると、思わず「これほど帯電していたのか」と驚かれることが少なくありません。

静電気は「発生」そのものよりも「滞留」することで問題化します。

本来なら自然放電やアースで電荷は逃げるはずですが、乾燥環境や絶縁状態では電荷が溜まり続け、

・異物を吸い寄せる

・電子部品を破壊する

・火花放電で引火する

といったトラブルに発展します。

環境要因:湿度40%以下、特に冬季やクリーンルームで顕著

設備要因:アース不足や塗装被膜による断絶

材料要因:帯電しやすいフィルム・樹脂の使用

作業要因:作業者の衣服・歩行による人体帯電

| トラブル内容 | 発生現象 | 主な業界・工程 |

| 異物付着 | フィルムや樹脂に粉じんが付着、印刷ムラ・不良品化 | 印刷、樹脂成形 |

| ESD破壊 | 半導体や電子部品が静電気で損傷 | 電子機器、医療機器 |

| 引火・爆発 | 粉体や溶剤の静電気放電 | 化学・食品工場 |

| 包装不良 | フィルム同士が貼り付き、密封不良 | 食品、包装ライン |

| 搬送停止 | ワークが静電気で吸着・蛇行 | 搬送工程 |

「不良率がじわじわ上がっている」「ラインが時々止まる」といった曖昧な現象も、実はこの表のどれかに当てはまることが多いのです。

静電気対策の基本は、「発生を抑える」 と 「帯電を除去する」 の二本柱です。

静電気は「発生源」を抑えることが第一歩です。素材や環境条件を整えることで、帯電そのものを小さくできます。

・アース(接地)

設備ごとに導通を確認し、確実に電気を逃がす。

塗装や防振ゴムが間に入ると断線状態になる場合があり、テスターでの点検が必須。

・湿度管理

湿度50〜65%を維持すると、空気中の水分が電荷を逃がす役割を果たす。

冬季やクリーンルームでは40%以下になることも多く、帯電が急増するため加湿装置の導入が有効。

・帯電防止剤・帯電防止フィルム

樹脂やフィルムを扱う工程で有効な一次対策。

表面抵抗を下げ、電荷が滞留しにくくなる。

・材料・設備の選定

帯電しにくい素材(導電性樹脂や帯電防止グレード)を選ぶ。

搬送ベルトも帯電防止タイプを使用することで、後工程の不具合を軽減可能。

発生をゼロにすることは難しいため、発生した帯電を「除去」して安全なレベルにコントロールするのがもう一つの柱です。

・イオナイザー(除電装置)

高電圧を利用してプラス/マイナスイオンを発生させ、対象物に帯電している電荷を中和。

・EPA(静電気対策区域)の整備

作業員の人体帯電を管理するための仕組み。

リストストラップ、導電性マット、導電靴などを組み合わせ、作業環境全体で帯電リスクを下げる。

・測定器による帯電量の可視化

帯電量を数値で把握することで「どの工程で帯電しているか」「除電が効いているか」を検証可能。

電位計やイオナイザーモニターを用いると、導入効果を定量的に確認できる。

静電気対策を語る上で外せないのが「コロナ放電」です。

これは静電気をあえて発生させる技術です。

コロナ放電は、高電圧を針電極や細線に加えたとき、周囲の空気が部分的に電離してイオンを生成する現象です。

火花放電のように大きな放電ではなく、持続的かつ弱い放電が空気中で発生します。

・電界が数 kV/cm を超えると、空気中の分子が電子を失い、イオン化

・プラス電圧なら正イオン、マイナス電圧なら電子や負イオンを放出

この「プラス・マイナスのイオン」が静電気対策や帯電制御に利用されます

静電気は「電荷の偏り」によってトラブルを起こします。

コロナ放電を利用すると、この電荷を人為的にコントロールできます。

・静電気を消す(除電装置)

コロナ放電で発生したプラス・マイナスのイオンを対象物に照射

帯電していた電荷を中和し、異物付着や放電リスクを防止

・静電気を活かす(帯電装置)

コロナ放電を利用して対象物に電荷を与える

フィルム・ラベルの固定、粉体の吸着搬送など「静電気吸着技術」に応用

静電気は「不良・停止・事故」の要因となる一方で、制御すれば「吸着・固定・搬送」など生産技術として活用できる側面もあります。

しかし、その境界線を見極めるのは簡単ではありません。

グリーンテクノは、静電気一筋56年の専業メーカーとして強みを活かして、次のようなご支援ができます。

現場の状況は工程・材料・設備ごとに異なり、教科書通りの対策だけでは解決しないことが多々あります。

私たちは、これまで数千件以上の課題に取り組んできた知見をもとに、

・どの工程で帯電が起きているのか

・どの対策を優先すべきか

をお客様と一緒に検討し、最適解を導きます。

静電気現象は目に見えないため、原因が特定できずに対策が迷走するケースも少なくありません。

グリーンテクノでは、意図的に静電気を発生させて現象を再現できる試験装置を保有しています。

これにより、

・問題の再現

・装置の効果検証

・根本原因の切り分け

が可能となり、納得感のある改善策を提示できます。

再現・検証のプロセスを経ることで、静電気を単に抑えるだけでなく、

・フィルムやラベルの静電吸着

・粉体の静電搬送

といった 「生かす技術」 への応用も視野に入ります。

つまり、静電気を「トラブル要因」から「生産性を高める技術資源」へと転換することができます。

トラブルの解決から生産現場の見直しまで、静電気56年のグリーンテクノにぜひ見直しをさせてください。

Q1. 静電気トラブルは完全に防げますか?

→ 完全にゼロにはできませんが、制御することでリスクを限りなく低くできます。

Q2. 除電器と帯電器はどう違いますか?

→ 除電器は余分な電荷を打ち消す装置、帯電器は逆に“わざと電気を与える”装置です。

Q3. 湿度管理だけで十分ですか?

→ 一時的には効果がありますが、根本対策には限界があります。除電装置やEPAの整備と併用が必要です。

Q4. 測定器を導入するメリットは?

→ 数値で帯電量を確認できるため、「対策の効き目」を現場で検証できます。

Q5. 安全性(感電やオゾン発生)は問題ないですか?

→ 電圧は高いですが、電流が80μA以下のため比較的安全と考えております。

ご不安な方はお気軽にご相談ください。

静電気トラブルは、品質不良・設備停止・安全事故の要因として現場を悩ませてきました。

しかし、正しい理解と対策を行えば、確実に解決まで進むことができます。

さらに、帯電をあえて利用すれば「静電気はリスク」から「技術」へと変わります。

グリーンテクノは、静電気を“使う技術”の開発で培った知見を活かし、現場の課題解決を支援しています。

静電気トラブルでお困りの際は、ぜひ一度ご相談ください。

お問い合わせ

お問い合せ、資料請求などお気軽にご連絡ください