<この記事の信頼性>

本記事は、1969年の創業以来、静電気の「発生・帯電・放電」や高電圧技術の研究開発・製造に特化し、静電気技術および高電圧制御技術の専業メーカーである株式会社グリーンテクノが制作・監修しています。

当社は帯電・放電・高電圧制御など火花放電を利用した装置や試験機の設計・製造 を行い、研究機関・教育機関・産業設備の多様なニーズに対応してきました。

本記事では、火花放電の原理「そのもの」ではなく、

火花放電が“どのように使われているか” “どんな場面で必要になるか” を中心に解説します。

火花放電を使った評価や試験を検討し始めると、

次のような悩みに直面することがあります。

これらは、

火花放電を知らないから起きる問題ではありません。

むしろ、実際に使おうとした段階で初めて見えてくる課題です。

本記事を読まれている方の多くは、

といった、すでに火花放電を使う前提で検討を進めている立場ではないでしょうか。

本記事では、

火花放電の原理そのものの説明は行いません。

焦点を当てるのは、

といった、装置選定フェーズで必要になる実務的な視点です。

火花放電は、

「出せるかどうか」ではなく、

「同じ条件で再現できるか」が評価の成否を分けます。

その前提で、現場目線から解説していきます。

火花放電は「火花が出る現象」そのものよりも、

試験・評価として“必要な刺激”を再現できるかがポイントになります。

ここでは、装置選定の判断材料になる代表的な特性を整理します。

着火試験や爆発試験、材料・装置の耐性評価では、

刺激が弱すぎても評価にならず、強すぎると破損リスクが増えるという難しさがあります。

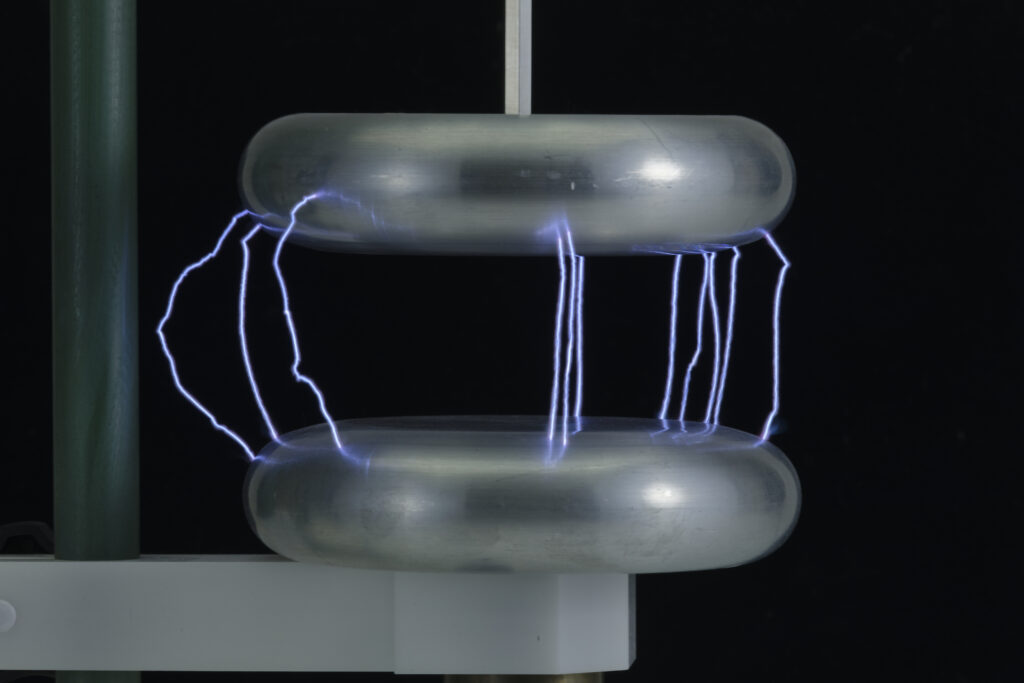

火花放電は、コロナ放電などと比べて瞬間的なエネルギーが大きく、

熱・光・音を伴うため、現象としても結果としても「起きたこと」が明確です。

一方で、条件設定を誤ると対象物を損傷させるリスクもあるため、

装置側で放電ギャップ・電圧・保護機構を含めて制御できることが重要になります。

放電時には、非常に急激な電界変化が生じます。

この変化は、電子機器や制御系にとって強いノイズ源となり、

誤動作やリセット、通信異常などのトリガーになり得ます。

そのため、EMC試験や誤動作確認では、

意図的な外乱源として火花放電を使い、起きる条件を特定する用途があります。

自然環境では再現が難しいレベルの外乱を、

試験室内で“同条件で繰り返し”与えられる点が評価用途としての価値です。

火花放電は目で見て理解できる現象です。

安全教育や高電圧講習では、知識だけでなく、

「こうなるから危険」という理解が行動に直結します。

そのため研究機関や研修施設では、

安全設計された環境下で教材として使われるケースがあります。

規模を抑えた火花放電では、微小な放電痕や表面変化を与えられます。

量産加工向きではありませんが、材料研究や影響評価(放電影響の確認)には利用されます。

条件によるばらつきが大きいため、

必ず試作・評価を前提に扱われる技術です。

これらの特性から、火花放電は「危険な現象」ではなく、

評価条件を意図的に作り出す手段として利用されます。

次章では、実際にどのような試験・評価で使われているのかを具体的に見ていきます。

火花放電は危険視されがちですが、

危険だからこそ評価対象になりやすい分野があります。

ここでは代表的な用途を整理します。

粉塵や可燃性ガス、揮発性溶剤を扱う現場では、

火花放電が着火源となり得るかどうかを評価する必要があります。

粉体着火試験や、可燃性ガス・溶剤の着火性評価では、

「自然発生する火花」を待つのではなく、

条件を決めた火花放電を与え、着火の有無を確認する方法が取られます。

事故防止のためには、

「どの条件で危険になるのか」を把握することが重要であり、

その基礎データを得る手段として火花放電が使われます。

ガスや蒸気を密閉空間で扱う場合、爆発リスクの評価は避けて通れません。

この分野では、ガス混合比ごとの爆発性評価や、

安全基準に基づく爆発挙動の測定が行われます。

火花放電は確実に着火させるためのトリガーとして使われることが多く、

素材・部品・容器の爆発耐性を検証する試験にも利用されます。

偶発的な着火では評価にならないため、再現性のある火花放電が求められます。

高電圧部品や絶縁材料の評価では、

「どこまで耐えられるか」を確認する試験が必要になります。

耐電圧テストでは電圧を上げていった際に、

どの電圧・どの経路で絶縁破壊が起きるかを確認します。

火花放電は、絶縁破壊が発生したことを明確に示す現象であり、

絶縁距離や表面状態による放電挙動の違いを観察する手段として使われます。

電界設計や安全設計の基礎データを得るうえで重要な用途です。

沿面放電とは、材料表面に沿って進展する放電現象です。

高電圧部品では空間放電だけでなく、

表面状態(汚れ・湿度・劣化)による放電が問題になります。

沿面放電テストでは表面に沿った放電を意図的に再現し、

その進展や最終的な火花放電への移行を観察します。

材料選定や形状設計を行う上で、高電圧部品の安全性評価に欠かせない試験です。

火花放電は瞬間的に非常に強い電界変化を生みます。

この特性を利用し、制御装置やセンサー、電子回路に対して

意図的にノイズ環境を与える試験が行われます。

EMC対策の基礎評価や、誤動作が起きる条件の確認、

電源装置・電子回路のノイズ耐性確認などで使われます。

自然環境では再現が難しい強い外乱を、試験室内で再現できる点が特徴です。

火花放電は光・音・衝撃を伴うため、

高電圧の危険性を直感的に理解させることができます。

「危ないから注意する」ではなく、

「なぜ危ないのか」を目で見て理解させられる点が教育用途としての価値です。

大学や研修センターなどでの使用例もあります。

火花放電は微小なスケールであれば、材料表面に電蝕痕を残せます。

この性質を利用し、表面改質の研究や簡易的な微細加工の再現実験が行われることがあります。

量産加工向きではありませんが、材料挙動や放電影響を調べる研究用途として使われます。

条件によるばらつきが大きいため、試作・評価を前提とした実験レベルでの利用が中心です。

研究・評価・教育の現場では、

あえて火花放電を使わなければ成立しない試験が存在します。

以下のような場面では、火花放電が必要とされます。

自然界で発生する火花放電は、発生タイミングも位置も制御できません。

そのため評価や実験には使えません。

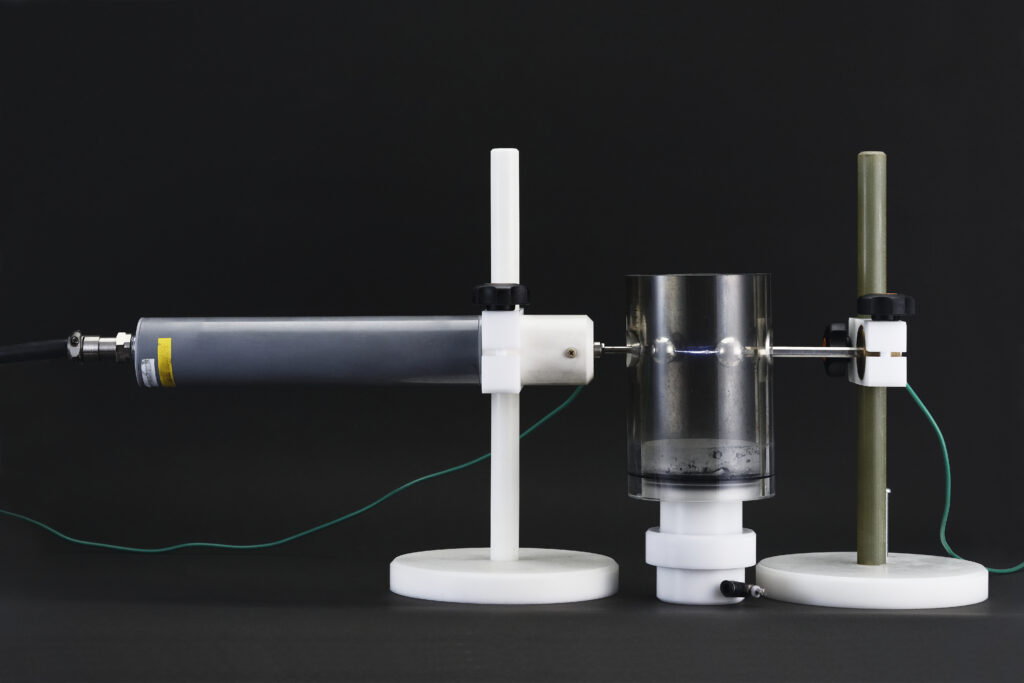

一方、装置として火花放電を発生させることで、

「同じ条件で、同じ火花を何度も起こす」ことが可能になります。

これは着火試験・爆発試験・耐電圧評価といった分野では特に重要です。

再現性がなければ結果は比較できないからです。

火花放電装置が使われる最大の理由の一つは、

この「現象を制御対象にできる」点にあります。

可燃性ガスや粉体を扱う試験では、

「起きてほしくない火花」を恐れる一方で、

「評価のためには火花を起こしたい」という矛盾した要求が生まれます。

火花放電装置を用いることで、電圧・放電ギャップ・放電タイミングなどを

意図した条件で管理することができます。

これにより無秩序な事故リスクを下げつつ、必要な評価だけを切り出せます。

危険な環境だからこそ「制御された火花」が求められる、という考え方です。

コロナ放電やグロー放電は安定していて扱いやすい反面、

エネルギーや影響は限定的です。

一方火花放電は絶縁破壊を伴うため、

非常に強い電界変化と熱エネルギーを瞬間的に与えます。

この強さは、着火・爆発・絶縁破壊・強ノイズといった

「限界を確認する試験」では不可欠です。

他の方式では現象そのものが起きないため、火花放電が選ばれる場面は少なくありません。

火花放電は光・音・衝撃を伴うため、

高電圧現象を直感的に理解しやすいという特徴があります。

安全教育の場では「危険だから触るな」という説明よりも、

「こうなるから危険」という理解の方が行動に結びつきやすくなります。

そのため研究者・技術者向けの高電圧教育や安全講習の教材として

火花放電が使われることがあります。

知識だけでなく感覚として理解させられる点が、他の放電方式にはない価値です。

火花放電装置のメリットは、単にエネルギーが大きいことではありません。

現象を引き出せることにあります。

だからこそ火花放電は危険な現象でありながら、

研究・評価・教育の現場で選ばれ続けています。

火花放電は、条件次第で着火・破損・感電のリスクが一気に上がります。

「火花を出せるか」よりも、安全に制御して再現できるかを最優先に考える必要があります。

粉塵・溶剤・可燃性ガスなど、着火源になり得るものがない状態で実施します。

試験対象物が可燃性の場合は、濃度管理・換気・回収まで含めて計画します。

距離不足は意図しない放電経路(ケース・治具・手すり等)を生みます。

湿度・汚れ・結露で条件が変わるため、試験環境の管理も重要です。

一度の放電で終わる想定でも、想定外の短絡や連続放電が起こり得ます。

電流制限・遮断回路・非常停止が、試験内容に合っているか確認します。

火花放電は光・音・熱だけでなく、破片飛散や二次着火のリスクがあります。

必要に応じて、シールドボックス、密閉容器、防爆仕様の治具を検討します。

接地が不十分だと、意図しない帯電・放電やノイズ影響が発生します。

接地ポイントの一本化、接地抵抗の確認、ケーブル取り回しまで含めて整備します。

法令・社内規程・施設ルールに沿って、必要な資格や教育を確認します。

立入制限、作業手順書、複数人対応(単独作業禁止)など運用面の整備も重要です。

火花放電を使った試験では、

外注か内製かで迷われるケースが少なくありません。

実際に多いのは、

最初は外注、途中から内製を検討するパターンです。

このような場合は、外注の方が効率的なこともあります。

ただし、評価条件の細かな調整や、

再試験が増えると、対応が難しくなることがあります。

このような現場では、

装置を手元に置けるメリットが大きくなります。

特に、条件を少しずつ変えながら評価する場合、

内製の方が試験スピードは上がりやすい傾向があります。

火花放電の相談で、

「電圧をもっと上げれば同じ結果が出るのでは?」

という声を聞くことがあります。

しかし実際には、

放電挙動は電圧だけで決まりません。

これらの影響が大きく、

電圧だけを上げても再現性は上がらないケースが多いのが実情です。

この点を理解せずに装置選定をすると、

期待した試験ができなくなることがあります。

装置を選ぶ際は、スペックの数値よりも、次の点を意識することが重要です。

特に研究・評価用途では、

「後から調整できる余地」が大きな差になります。

ここまで読んでいただいた方であれば、

火花放電は「出せるかどうか」ではなく、

どう再現し、どう評価に使うかが重要だと感じているはずです。

株式会社グリーンテクノ が火花放電装置を設計する際に重視しているのは、

高出力や派手な現象ではありません。

中心にあるのは、

試作・評価・研究用途で使い続けられるかどうかです。

グリーンテクノでは、上記3つの要素を前提に開発しています。

一つでも気になる点がありましたら、ぜひお気軽にご相談ください。

[商品詳細ページ]

Q. 火花放電装置は危険ではありませんか?

A. 火花放電そのものは、扱いを誤れば危険です。

だからこそ、装置化して制御する意味があります。

実際の現場では、

「むき出しの高電圧」よりも、

安全設計された装置の方がリスクは低くなります。

前提として、

使用目的に合った安全設計と運用ルールが不可欠です。

Q. 市販の簡易装置や自作ではダメなのでしょうか?

A. 簡易装置や自作でも、火花放電そのものは起こせます。

ただし、

再現性・安全性・評価データとしての信頼性

を求める場合、限界が出ることが多いのも事実です。

特に、

試験条件を記録し、再現したい場合は、

専用装置の方が結果的に効率的になります。

Q. 外注と内製、途中で切り替えることはできますか?

実際には、

最初は外注で条件を掴み、

その後に内製を検討するケースも少なくありません。

その際、

「どんな条件を自社で再現したいのか」を

整理しておくと、装置選定がスムーズになります。

グリーンテクノでは、

この整理段階から相談を受けることが多くあります。

Q. 量産用途にも使えますか?

火花放電は、連続量産用途には向かないケースが大半です。

評価・試験・研究用途として使い、

設計や材料選定に反映させる。

その位置づけで考えるのが現実的です。

小型装置は、あくまで評価用であることを前提にしてください。

火花放電は、高電圧現象の中でも瞬間的に最も大きなエネルギーを放出する放電です。

熱・光・音・急激な電界変化を伴うため、条件を誤れば着火や破損につながる危険性があります。

一方で、その強さこそが、他の放電方式では代替できない評価価値を生み出しています。

着火試験や爆発実験、耐電圧評価、沿面放電テスト、

さらにはノイズ発生源としてのEMC評価まで、

火花放電が使われる用途は非常に多岐にわたります。

いずれの用途においても共通して求められるのは、

「強い刺激を、同じ条件で繰り返し与えられるか」という点です。

そのため、火花放電は“偶然起きる現象”として扱うのではなく、

装置として制御し、安全に再現できる状態で使うことが不可欠になります。

電圧、放電ギャップ、保護機構を含めて設計された装置を用いることで、

危険性を抑えつつ、評価に必要な放電現象だけを切り出すことが可能になります。

こうした理由から火花放電は、

研究・産業・教育の各分野において、

安全評価・材料評価・設計検証を支える不可欠な基礎技術のひとつとして使われ続けています。

火花放電は、扱いを誤ると危険ですが、

“正しく制御された火花放電” は、安全評価・材料評価・教育に欠かせない技術です。

こうした用途に最適な 放電電圧・ギャップ条件・安全設計 を、

お客様の試験内容に合わせてご提案します。

グリーンテクノは高電圧・帯電技術の専門メーカーとして、

研究機関・企業・教育施設向けに数多くの火花放電装置を提供しています。

試験目的に合わせたカスタム仕様も対応可能です。

まずはお気軽にご相談ください。

お問い合わせ

お問い合せ、資料請求などお気軽にご連絡ください