< 記事の信頼性について >

本記事は、静電気技術の専門メーカーである株式会社グリーンテクノの担当者が制作・監修しています。

株式会社グリーンテクノは、1969年創業。

静電気の「発生・帯電・放電」に関する装置の研究開発・製造・販売を一貫して行う専業メーカーとして、50年以上にわたり、製造業・研究機関・大学など多様な分野の課題解決に貢献してきました。

実際に現場での課題対応を行っている担当者が、導入経験や技術知見をもとに執筆しており、高い技術的信頼性と実用性を担保しています。

薄膜フィルムや半導体ウエハのように、真空チャックでは扱いにくい対象をどう固定するか──製造現場では長年の課題でした。

そこで注目されているのが「静電気吸着技術」です。

電極に電圧を加えて静電力を発生させることで、非接触でワークを安定保持できます。

・クリーンルームに適合

・省エネ・低騒音

・ワーク表面を傷つけない

こうした特長から、導入を検討する現場が年々増えています。

この記事では、静電気吸着の原理、装置の種類とメリット、選定時の注意点、そしてグリーンテクノが提供する具体的な装置について解説します。

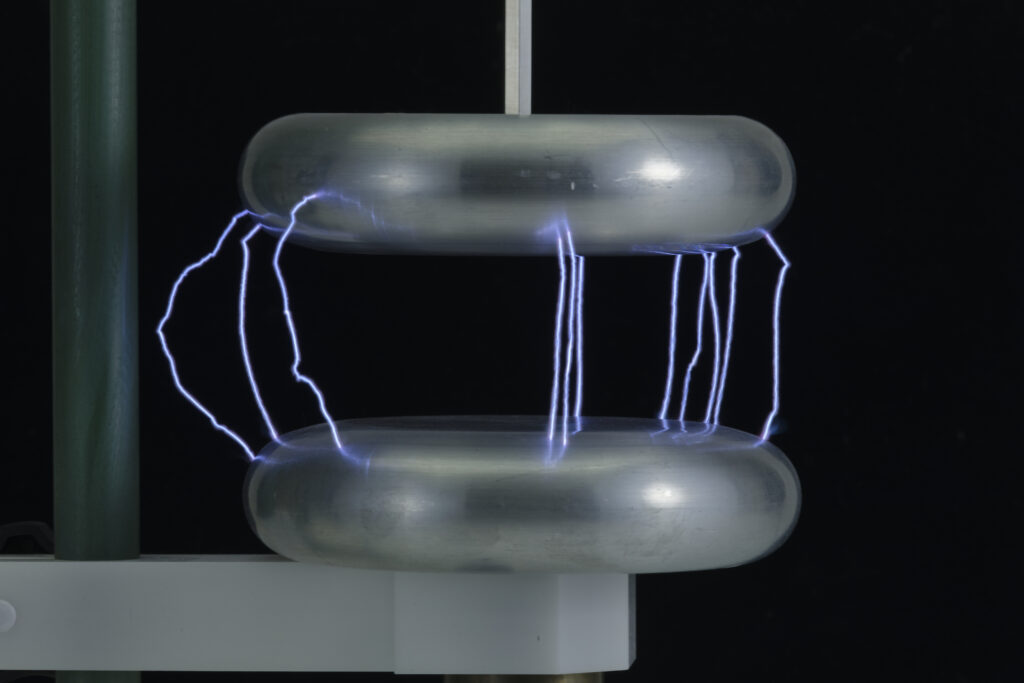

静電気吸着の基本は、電極とワークの界面に働く「静電力」です。

高電圧を印加すると、界面にクーロン力や誘電分極力が生じ、対象物が吸い寄せられるように固定されます。

この仕組みによって、柔らかい樹脂や薄いフィルムでも安定的に保持でき、真空方式では困難だった分野に応用が広がっています。

半導体分野で広く用いられている「静電チャック」も同じ原理を利用していますが、真空環境や高精度加工に特化した専用装置です。

対して、一般の静電気吸着装置は大気中のフィルム搬送や包装工程など、より幅広い現場で使える柔軟性を持っています。

両者は「静電力を利用する」という点で同じですが、対象や環境に大きな違いがあります。

・静電気吸着装置

フィルム・シート・樹脂などの搬送や仮固定に使われ、大気環境で幅広く利用されます。

バー状・板状・ハンドツール型など形状のバリエーションも豊富で、印刷・樹脂加工・包装ラインなどで活躍します。

・静電チャック

半導体ウエハやガラス基板を真空環境で高精度に保持するための専用装置です。

セラミック基板に電極を組み込み、高い安定性を実現していますが、コストが高く用途も限定されます。

つまり「求める精度」「使用環境」「ワークの種類」によって、最適な方式が異なるのです。

[他の静電気吸着に関するページはこちら]

静電気吸着装置には、対象や環境に応じていくつかのタイプがあります。

このように、どの装置が最適かは「対象物の材質」「工程条件」「必要な精度」によって変わります。

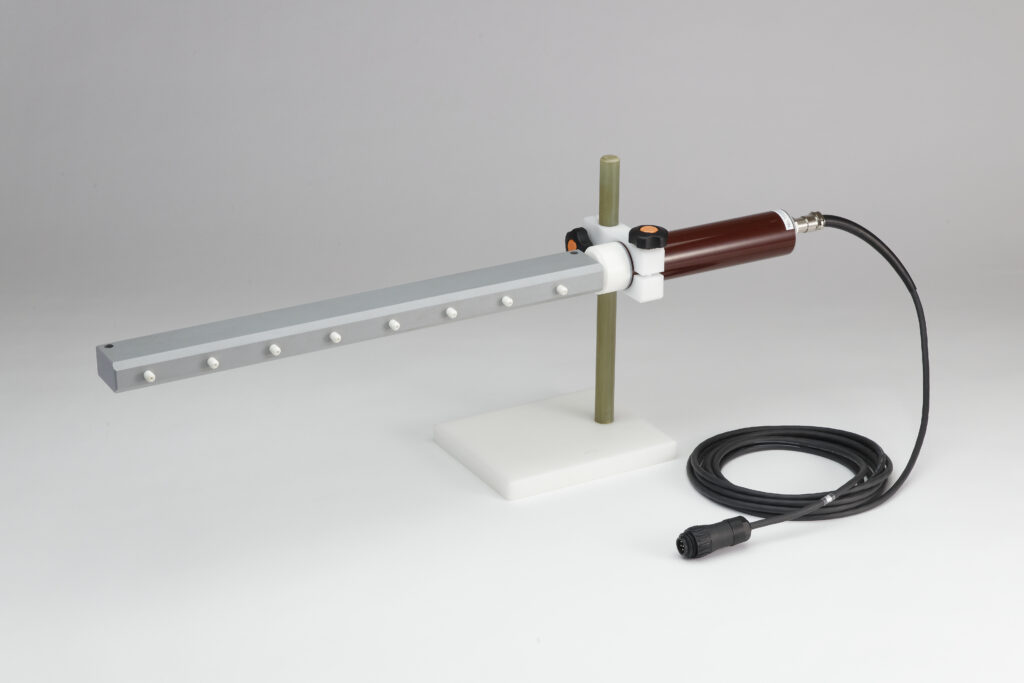

帯電バーは、搬送ラインや大面積のワークに一括で電荷を与えるための装置です。

細長いバー状の電極から均一に電界を発生させ、シートやフィルムを吸着させます。

印刷や樹脂加工、包装ラインなどで特に効果を発揮し、フィルムの蛇行防止や浮き上がりを抑えて搬送を安定化します。

帯電バーのメリットは、広範囲に安定した電界を形成できることです。その一方で、湿度の影響を受けやすく、設置環境によっては吸着力が変動する点には注意が必要です。ラインのレイアウトに応じて設置位置や長さを調整し、安定した性能を確保することが重要です。

帯電ガンは、手持ち式のハンドツール型装置で、スポット的に吸着力を付与するのに適しています。研究開発や試作、小ロット生産で柔軟に対応できるのが最大の利点です。

例えば、新素材フィルムの試験搬送やラボ内での実験では、ラインに大掛かりな装置を組み込むよりも、帯電ガンで必要な箇所だけに電荷を与える方が効率的です。

操作性が高く取り回しも容易ですが、持続的な吸着や大面積加工には向かないため、量産ラインではバーや専用装置と組み合わせて使われることが多いです。

近年は、標準的なチャックやバーだけでなく、特定の製造プロセスに最適化されたカスタム装置の需要も増えています。

樹脂成形の仮固定用に設計された板状タイプや、包装工程で使いやすいモジュール型など、用途に応じて形状・電極配置・電源方式を設計することで、より安定した性能を得られます。

グリーンテクノでは、OEM提供や特注設計にも対応しており、現場条件に合わせて「必要な部分に必要な性能を持たせる」ことが可能です。

もしご入用でしたら、お気軽にご相談ください。

半導体やディスプレイ製造に不可欠なのが静電チャックです。

双極型は2つの電極間で電界を形成するため安定性に優れ、吸着後に残留帯電が少ないのが特徴です。長時間の加工でも精度を保ちやすく、半導体ウエハーの微細加工やリソグラフィ工程で多用されています。

一方の単極型は構造がシンプルで、真空チャンバーやプラズマ処理工程での利用に適しています。ただし残留帯電が残りやすいため、後工程で除電が必要になることがあります。

静電チャックは高精度を求める分野で必須ですが、装置コストが高く、大気環境での搬送や一般的な仮固定にはオーバースペックになる場合もあります。

このように、静電気吸着装置にはそれぞれ得意分野があります。

・高精度加工や真空環境 → 静電チャック

・大面積搬送やフィルムライン → 帯電バー

・実験やスポット用途 → 帯電ガン

・特殊工程や既存ラインへの組込み → カスタム装置

導入にあたっては、ワークの材質や厚み、環境条件(湿度・真空の有無)、求める精度を整理することが、最適な装置選びにつながります。

| 装置タイプ | 主な用途 | 特徴 | 想定業界・導入シーン |

| 静電チャック(双極型・単極型) | 半導体ウエハやガラス基板の固定 | 双極型は安定性・残留帯電の少なさに優れ、単極型は真空やプラズマ処理工程に適用可能。高精度だがコストは高め。 | 半導体製造、FPD(フラットパネルディスプレイ)、真空チャンバー内加工 |

| 帯電バー | フィルムやシート搬送の安定化、蛇行防止 | 広範囲に均一な電荷を付与。ラインに組み込みやすく、大面積ワークに強い。ただし湿度に影響を受けやすい。 | 印刷、包装、樹脂加工、フィルムラミネート工程 |

| 帯電ガン | 研究・試作・スポット的な仮固定 | ハンドツール型で柔軟に使える。小ロットや新素材評価に適するが、持続的吸着には不向き。 | 研究開発部門、試作ライン、検証実験 |

| カスタム静電気吸着装置 | 特殊環境や既存ラインへの組込み、OEM供給 | 特注設計など、現場条件に合わせて最適化可能。OEMや共同開発にも対応。 | 樹脂成形、包装機械メーカー、特殊用途ライン |

静電気吸着装置を導入する際に最も大切なのは、現場の条件に合った装置を見極めることです。

対象物の材質や形状、工程環境、求める精度によって最適な装置は大きく変わります。

誤った選定をすると「吸着力が安定しない」「残留帯電でトラブルが増えた」といった問題につながるため、以下の観点を整理しておくことが欠かせません。

・対象物の材質

まず確認すべきは、対象物の材質です。フィルムや樹脂、紙のような柔らかい素材であれば、帯電バー型が適しており、大面積を均一に扱えます。

一方、半導体ウエハやガラス基板など精度を要求される対象では、双極型の静電チャックが必要になります。

素材が導電性か絶縁性かによっても、適した吸着方式は異なります。

・工程環境・条件

次に重要なのが、工程条件です。大気環境での搬送なのか、真空チャンバーやクリーンルーム内での精密加工なのかで、導入すべき装置は変わります。

真空環境では専用設計の静電チャックが欠かせませんが、大気環境の搬送ラインであれば帯電バーやカスタムユニットのほうが実用的です。

・必要な吸着力と面積

さらに、必要な吸着力と面積も考慮すべき要素です。

局所的にスポットで吸着したい場合には帯電ガンのようなハンドツール型が有効ですが、広幅のフィルムをライン全体で安定させたい場合には帯電バーが適しています。

吸着力が不足するとワークがズレ、過剰すぎると残留帯電や除去の手間が増えるため、必要条件を事前に明確化することが重要です。

・加工の安定性

また、加工の安定性も見逃せません。

長時間連続で稼働する工程では、環境変化(湿度や温度)による吸着力の変動が問題になることがあります。

そのため、除湿設備や除電工程との組み合わせ、あるいは安定性に優れた双極型構造の導入を検討することが推奨されます。

・維持のしやすさ、メンテナンス性

最後に、メンテナンス性も選定基準の一つです。

電極表面の清掃が容易であるか、部品交換や調整が現場で実施できるかどうかは、運用コストやダウンタイムに直結します。

長期利用を前提とするなら、寿命や安定性を確保できる設計を選ぶことが欠かせません。

・対象物の材質:フィルム・樹脂・紙・ウエハ・ガラス基板

・工程条件:大気環境か真空環境か

・吸着力と面積:スポット用途か大面積か

・安定性:長時間運転や湿度変化に対応できるか

・メンテナンス性:清掃や部品交換のしやすさ

静電気吸着装置の導入は、単に装置を購入するだけでは十分ではありません。

ワークの材質や工程条件によって吸着の効果は大きく変わるため、現場に合わせた設計・検証・運用改善まで含めて最適化していくことが重要です。

グリーンテクノは、1969年の創業以来「静電気制御一筋」で培ってきた経験をもとに、次のような包括的サポートを行っています。

弊社の製品で特に活用されていることが多いのが、以下の2つの製品です。

コロナ帯電ガンは、対象物に狙いを定めて静電気を付与できるハンディタイプの装置です。

必要な箇所にピンポイントで帯電処理を行えるため、フィルムやシートの一時的な固定、成形品の仮止め、実験や検証用途など幅広い場面で活用されています。

持ち運びが容易で、設備に組み込むのが難しい環境でも柔軟に対応できるのが大きな特長です。

また、コロナ帯電バーは、フィルムやシートなどを非接触で吸着・固定できる装置で、均一で安定した帯電を実現します。

これにより製造ラインでのワークの位置決めや搬送が効率化され、特に高速かつ精密さが求められる工程で効果を発揮します。

現場の課題に応じた柔軟な適用が可能で、生産性と品質の向上に直結するのが大きな特徴です。

その他の製品はこちら

https://www.greentechno.co.jp/products/

「薄膜フィルムが搬送中に蛇行する」「ガラス基板をキズなく固定したい」──このように現場の課題は業界や工程ごとに異なります。

当社ではヒアリングを通じて課題を整理し、帯電バー・帯電ガン・静電チャック・カスタムユニットなど、多彩なラインナップの中から最適な装置をご提案します。

静電気吸着は素材特性や環境条件によって効果が変わるため、導入前のテスト評価が不可欠です。

グリーンテクノでは自社設備によるサンプル加工・デモ機試験を行い、捕集力や安定性を実際に確認していただけます。これにより、導入後の「思ったように効果が出ない」といったリスクを防ぎます。

装置は導入して終わりではなく、運用条件の変化に合わせた調整が必要です。

当社では、導入後も帯電量の測定や環境条件の最適化を含めた改善提案を行い、安定した性能を維持できるよう長期的にサポートします。

定期メンテナンスや予防保全の体制も整えており、安心して装置を使い続けていただけます。

標準品で解決できない場合には、装置のカスタマイズやOEM供給にも対応可能です。

包装ライン用の小型ユニットや、研究開発向けの特殊仕様など、現場に合わせた柔軟な設計を行えるのもグリーンテクノの強みです。

静電気吸着装置は、真空吸着や機械的クランプでは難しかった 薄膜・絶縁体・大面積ワークの保持 を可能にし、製造現場に多くのメリットをもたらします。

・非接触保持でデリケートな素材もダメージレス

・均一で安定した吸着力により、フィルムやガラスの搬送品質を向上

・省エネ・静音・クリーンで、持続可能な生産体制に貢献

しかし、静電気吸着は環境条件や素材特性の影響を受けやすく、最適な装置選定や運用ノウハウが不可欠です。

グリーンテクノは、創業56年にわたる静電気制御の専門知識を活かし、装置の提供から導入前のテスト、導入後の運用改善までトータルでサポートします。

標準装置(帯電バー・帯電ガン・静電チャック)に加え、現場仕様に合わせたカスタム対応やOEM供給も可能で、課題に合わせた最適解を一緒に導きます。

静電気吸着の導入によって、これまで「難しい」とされてきた工程も新しい選択肢が開けます。

省エネ・品質安定・効率化を同時に実現したい方は、ぜひ一度私たちにご相談ください。

お問い合わせ

お問い合せ、資料請求などお気軽にご連絡ください