< 記事の信頼性について >

本記事は、静電気技術の専門メーカーである株式会社グリーンテクノの担当者が制作・監修しています。

株式会社グリーンテクノは、1969年創業。

静電気の「発生・帯電・放電」に関する装置の研究開発・製造・販売を一貫して行う専業メーカーとして、50年以上にわたり、製造業・研究機関・大学など多様な分野の課題解決に貢献してきました。実際に現場での課題対応を行っている担当者が、導入経験や技術知見をもとに執筆しており、高い技術的信頼性と実用性を担保しています。

製造現場における静電気放電(ESD:Electrostatic Discharge)は、一瞬で起こるにもかかわらず、製品不良や設備トラブルを引き起こす『見えないリスク』です。

わずか数十ボルトの放電でも電子部品を破壊することがあり、粉体や溶剤を扱う工程では火災・爆発につながる危険性もあります。

異物付着・搬送停止・誤作動など、静電気トラブルの多くは「なぜ発生したかわからない」ことが特徴です。

本記事では、静電気放電の仕組みやリスクを整理し、現場で実践できる防止策と、グリーンテクノが取り組む帯電制御技術についてわかりやすく解説します。

静電気放電とは、帯電した物体間の電位差が一定以上になることで絶縁破壊が起こり、瞬時に電流が流れる現象です。

放電にはいくつかのタイプがあります。

コロナ放電:微小な電流が連続して流れる。静電気を“利用”する際に使われる。

火花放電:高電圧で一瞬にして絶縁が破壊され、強い光や音を伴う。

アーク放電:一度火花が発生した後、連続して大電流が流れ続ける現象。

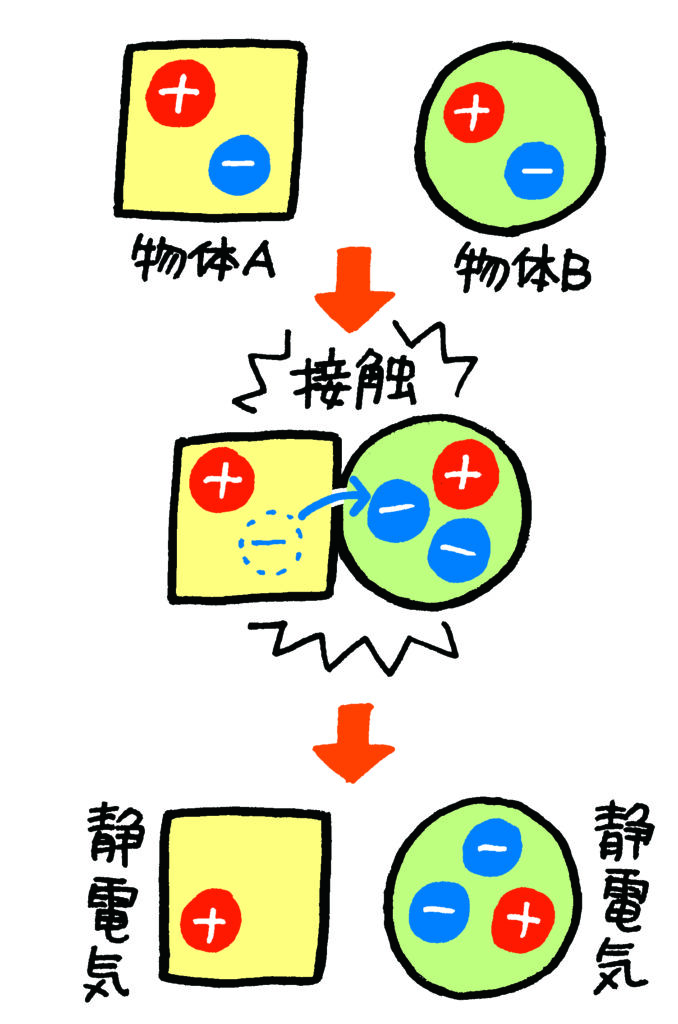

また静電気は、物体同士が接触・摩擦・剥離することで発生します。

たとえば、フィルムや樹脂、粉体などの絶縁体同士では電子の移動が起こりやすく、帯電が蓄積します。

放電が起こる条件には以下のようなものがあります。

電位差(数千〜数万V)

距離(数mm〜cm)

湿度(乾燥時は放電しやすい)

形状(尖った電極は電界が集中しやすい)

これらの要因が重なったときに、「バチッ」と放電が起こります。

静電気放電は、発生のタイミングが不規則で再現が難しいため、原因特定が困難です。

そのため、静電気トラブルは“偶発的に起きる不良”として扱われがちですが、放置すると深刻な品質・安全リスクを伴います。

主なトラブル例:

・品質リスク:電子部品の破壊・誤動作、フィルムの印刷ムラやラミネート不良

・安全リスク:粉体の爆発、可燃性溶剤への引火

・生産効率リスク:搬送停止、包装不良、異物付着による歩留まり低下

再現性のない不良ほど現場を悩ませるものはありません。

静電気放電トラブルの根本原因を明確にするには、静電気の“見える化”と“再現試験”が不可欠です。

静電気放電のトラブルは、同じ条件でも再発しないことがあり、原因をつかみにくいという特徴があります。

そのため、現場で起きた現象を「再現して検証すること」が、対策の第一歩となります。

グリーンテクノでは、帯電装置を使って実際の放電現象を再現し、「どの条件で発生するのか」「どの電圧帯で問題が起きるのか」を安全に確認します。

こうした再現評価によって、

・静電気トラブルの発生要因を具体的に特定できる

・最適な帯電条件や対策方法を導き出せる

といった効果が得られます。

単に数値を測るだけではなく、現象そのものを再現して原因を見える化する——

これが、グリーンテクノが提供する静電気対策支援の基本です。

静電気放電を防ぐための基本は、「発生させない」「蓄積させない」「放電させない」という3つの視点に整理できます。

どれか1つだけを行っても効果は限定的で、現場の環境や素材特性に合わせて複数の対策を組み合わせることが重要です。

① 発生を抑える

・帯電しにくい素材や帯電防止処理を採用する。

・搬送速度や摩擦条件を見直して、帯電源を減らす。

・湿度を管理する(目安:相対湿度60%前後)ことで、帯電の蓄積を抑制する。

② 蓄積を逃がす

・導電性床材やアース線を設置し、帯電を地面に逃がす。

・設備間の電位差をなくすよう、接地を統一する。

・アース線や接続端子の劣化は、定期点検で早期に発見する。

③ 帯電を制御する

・帯電装置やイオナイザーなどの静電制御機器を使用し、電荷のバランスを保つ。

・工程条件に応じて、「どの程度の電荷を与えるか」を管理する。

・測定結果をもとに、環境条件(湿度・温度・粉じん)を適切に調整する。

これらの対策はすべて「現象を理解し、制御する」ことが前提です。

静電気を単なる厄介な現象として扱うのではなく、制御すべき工程要素のひとつと捉えることが、安定した生産体制を築く第一歩です。

一般的な静電気対策は除電・防止が中心ですが、グリーンテクノは「帯電を制御して工程を安定化させる」方向に注目しています。

帯電装置を使って、適切な電荷を与えることで以下のような効果が得られます。

・フィルムやシートの仮固定:搬送中の蛇行防止や貼り合わせ精度の向上

・粉体塗布や繊維植毛:帯電による吸着力を利用し、ムラなく付着させる

・不織布の帯電加工(エレクトレット化):フィルター性能を高め、捕集効率を改善する

さらに、静電気放電トラブルを再現することで、解決に結びつけることができます。

静電気を「防ぐ」だけでは、現象の制御範囲は限られます。

一方、帯電技術を活用することで、静電気を“工程を安定させる力”に変えることが可能です。

この考え方が、グリーンテクノの静電気制御の根幹です。

グリーンテクノは、静電気を「防ぐ」と同時に「活かす」ための帯電技術を提供しています。

・帯電装置の開発・製造・カスタマイズ設計

・フィルム・不織布・電子部品など、業界別の帯電応用事例

・トラブル再現試験を通じた原因特定と改善提案

・導入後の条件最適化とアフターサポート

静電気を原因とするトラブルを再現・分析し、現場に合わせた帯電制御技術で「防ぐ・活かす」を両立することが、グリーンテクノの使命です。

Q1. 冬場に放電トラブルが増えるのはなぜ?

→ 乾燥により絶縁性が増し、帯電が逃げにくくなるため。

Q2. 人体の静電気放電と設備のESDは同じ現象ですか?

→ 原理は同じだが、規模・電圧・影響範囲が異なる。電子部品破壊は数十Vでも起こり得る。

Q3. 帯電装置を使うと逆に放電リスクは増えませんか?

→ 適切な電圧設定・絶縁設計があれば安全。むしろ「制御された放電」で安定運用が可能。

Q4. 国際規格への対応は必要ですか?

→ 多くの電子部品や製造装置ではIEC 61000-4-2などの試験基準が採用されており、信頼性確保の観点から必須。

Q5. 装置導入時にまず確認すべきことは?

→ 素材特性、工程条件、現場環境(湿度・温度・粉じん)、安全基準。事前測定と評価が導入成功の鍵。

静電気放電は、放置すれば不良や事故につながるリスクですが、制御すれば工程安定や品質向上に寄与する力になります。

再現評価で現象を理解し、適切な帯電制御で静電気を扱うことで、“防ぐ”から“一歩進んだ管理”へ。

グリーンテクノは、静電気を安全かつ有効に使うための技術パートナーとして、製造現場の課題解決をこれからも支援していきます。

お問い合わせ

お問い合せ、資料請求などお気軽にご連絡ください