< 記事の信頼性について >

本記事は、静電気技術の専門メーカーである株式会社グリーンテクノの担当者が制作・監修しています。

株式会社グリーンテクノは、1969年創業。

静電気の「発生・帯電・放電」に関する装置の研究開発・製造・販売を一貫して行う専業メーカーとして、50年以上にわたり、製造業・研究機関・大学など多様な分野の課題解決に貢献してきました。

実際に現場での課題対応を行っている担当者が、導入経験や技術知見をもとに執筆しており、高い技術的信頼性と実用性を担保しています。

静電気は摩擦によって偶発的に生じるものと思われがちですが、「意図的に発生させ、制御して使う」技術がすでに多くの製造現場で導入されています。

その中心となるのが「コロナ放電」という放電現象です。

見えない電気の流れを使って、対象物に精密に静電気を与える仕組みで、工程の自動化・省力化・品質安定に大きく貢献しています。

本記事では、技術者や製造現場の方に向けて、コロナ放電の原理・仕組み・用途・対策をプロがわかりやすく解説します。

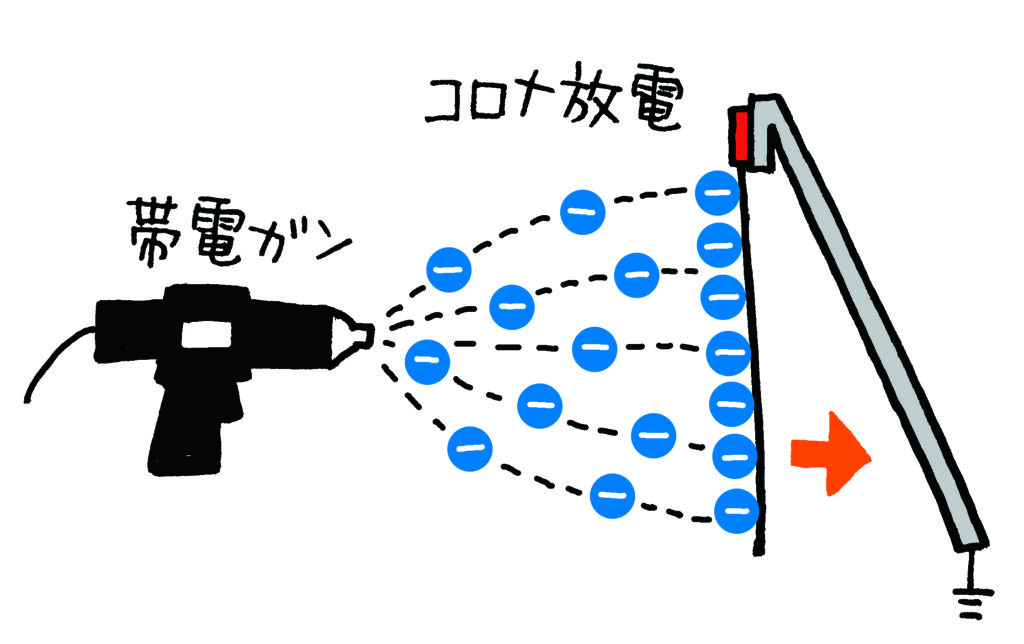

コロナ放電とは、高電圧を鋭利な電極に印加した際、局所的に強い電界が発生し、空気中の分子が電離してイオン化する現象を指します。

電離したイオンは電界に沿って移動し、対象物に電荷を与えます。

静電気そのものは「物体に電荷が蓄積された状態」を意味します。

一方、コロナ放電は「その電荷を生み出す仕組み」です。

つまり、静電気が“結果”だとすれば、コロナ放電は“原因”にあたります。

語源はラテン語の「コロナ=王冠」に由来し、電極先端の周囲が淡く光って見える現象がそう呼ばれたのが始まりです。

ここで火花放電やアーク放電と比較すると違いが明確になります。

火花やアークは絶縁破壊を伴い、大電流が一気に流れる破壊的な放電です。

これに対しコロナ放電は電流が微小で、非接触かつ安定して連続動作が可能です。

この性質が「静電気を安全に利用する」ための技術基盤となっています。

静電気を得る方法はほかにもあります。

産業の現場では、静電気を得る方法として「摩擦帯電」や「接触放電」もあります。

しかしそれらは環境条件に大きく左右され、再現性が低く、安定した利用が困難です。

そこで産業用途では、コロナ放電が選ばれます。

理由としては、非接触で帯電でき、電圧や電極配置を調整することで帯電量を精密に制御できる点にあります。

ライン速度が速いフィルム加工や、均一性が要求される粉体塗装のような工程では、再現性が何より重要です。

その要求に応えられるのがコロナ放電です。

ただし、万能ではありません。

高湿度環境では空気中の水分がイオンを中和し、帯電量が低下します。

電極に付着した粉じんや汚れは放電効率を下げ、処理ムラを招きます。

したがって、定期的なメンテナンスと環境管理は不可欠です。

また、高電圧を扱う以上、機器の絶縁設計と安全対策を怠ることはできません。

これらの条件を踏まえても、コロナ放電の安定性と制御性は他方式を凌駕しており、製造現場で広く採用されているのです。

ここからは、「コロナ放電の原理と仕組み」を紹介します。

針状やワイヤー状の電極に高電圧を印加すると、電極先端には非常に強い電界が集中します。

この局所的な高電界により周囲の空気分子は電子を失い、プラスイオンと自由電子が生成されます。

生成された荷電粒子は電界に従って移動し、対象物の表面に到達します。

結果として対象物には電荷が蓄積され、静電気を帯びた状態となります。

このプロセスは絶縁破壊を起こすことなく連続的に進行するため、火花放電のような瞬間的な破壊現象とは異なります。

ここに、コロナ放電が「使える放電」として産業で選ばれている理由があります。

コロナ放電には、電極に加える極性によってプラスコロナとマイナスコロナがあります。

プラスコロナ:正電圧を印加した場合、空気中で電子が奪われやすく、正イオンが優先的に生成されます。発生電流がやや大きく、用途によってはオゾン生成量が増える点に注意が必要です。

マイナスコロナ:負電圧を印加すると電子放出が起こり、負イオンや電子が主体となって移動します。放電は比較的安定しており、静音であることが多いのが特徴です。

どちらの極性を選ぶかは、処理対象の素材や求められる効果によって異なります。

フィルター加工では両極性を併用して安定性を高めることが多く、粉体塗装では対象物と粉体の極性を最適に設定することで吸着効率を高めています。

コロナ放電を理解するには、他の放電現象との違いを明確にしておくことが重要です。

火花放電:電圧が絶縁耐力を超えると一瞬で空気が絶縁破壊を起こし、強い光と音を伴う放電が発生します。身近な例ではドアノブでの放電現象がこれに当たります。

アーク放電:絶縁破壊後も電流が継続的に流れ続ける放電現象で、溶接などで利用されています。高電流を伴い、制御が難しい放電です。

コロナ放電:絶縁破壊に至らない範囲で、微小電流が電極周囲の空気を連続的に電離します。非破壊的で安定しているため、静電気制御に最適です。

つまり、火花放電やアーク放電が「破壊的放電」であるのに対し、コロナ放電は「制御可能な放電」と位置づけられます。

| 活用例 | 具体的な現象 | 活用シーン |

| 帯電固定 | 静電気でフィルムやシートを一時的に吸着し、位置を保持する | ラミネーターやスリッター工程での蛇行防止、成形品の仮止め |

| 静電塗装・フロック加工 | 粉体や繊維を帯電させ、対象物に強く引き寄せて付着させる | 自動車部品や家電の粉体塗装、繊維植毛による装飾・機能付与 |

| 帯電フィルター加工(エレクトレット化) | 不織布に静電気を保持させ、微粒子を効率的に捕集する | マスク、空調用フィルター、クリーンルームフィルター |

| 静電選別・異物除去 | 素材ごとの帯電特性の差を利用し、粒子や異物を分離する | プラスチックリサイクル、食品製造ラインでの異物除去 |

| 掲示物の仮止め | 静電気で紙やフィルムを壁面に吸着させる | 美術館や食品工場での掲示物固定、イベント会場でのポスター設置 |

グリーンテクノでは、コロナ放電を応用した各種装置を提供しています。

装置ごとに用途や特徴が異なり、工程条件に応じた選定が可能です。

| 装置 | 主な用途 | 特徴 | 型番例 |

| 帯電バー | フィルム搬送ラインでの帯電固定や広範囲処理 | 均一な帯電を広いエリアに付与可能 | B-500 |

| 帯電ガン | 試験やスポット処理 | ハンドツール型、局所的処理に適する | GC90 |

また、単に装置を供給するだけではなく、工程条件や素材特性に応じた最適な処理条件の設定や評価支援も行っています。

| Q1. コロナ放電は感電しますか? A. 印加電圧は数kV〜数十kVと高いですが、流れる電流は極めて小さく、人体に危険を及ぼすレベルではありません。ただし、誤って電極に触れると刺激を感じることがあり、設備によっては安全基準に基づいた絶縁対策が必要です。 |

| Q2. コロナ放電と火花放電はどう違いますか? A. 火花放電は空気の絶縁が破壊されて大電流が一気に流れる現象であり、破壊的です。コロナ放電は絶縁破壊を伴わず、微小電流で連続的に電離が進むため、安全かつ制御しやすいという違いがあります。 |

| Q3. 湿度が高いと帯電できないのはなぜですか? A. 空気中の水分子がイオンを中和してしまうためです。湿度が高いと帯電効果は低下しやすく、70%を超える環境では性能が顕著に落ちることがあります。対策としては除湿や電極条件の調整が有効です。 |

| Q4. イオナイザーとの違いは何ですか? A. イオナイザーはコロナ放電で生成したイオンを対象物に供給し、プラスとマイナスの電荷を打ち消す「除電」を目的としています。一方、帯電装置は電荷を対象物に付与する「帯電」が目的です。仕組みは同じですが、目的が正反対です。 |

| Q5. 家庭で使えるような装置はありますか? A. 工業用途が主ですが、簡易的な除電器や静電気実験用の小型装置は市販されています。ただし、高電圧を扱う産業用のコロナ放電装置は安全規格に基づいて設計されており、基本的には工場や研究所向けです。 |

静電気は、避けるもの・対策するものというイメージが強いかもしれません。

しかし、コロナ放電という仕組みを用いて、静電気を意図的に発生・制御することで、製造現場にとって有益なエネルギーに変えることが可能です。

帯電による仮固定や塗布の均一化、異物選別、表面改質など、静電気を「活かす技術」として使うことで、品質の安定化・工程の効率化・設備負荷の軽減といった成果につながるケースは少なくありません。

グリーンテクノでは、コロナ放電を応用した静電気発生装置を自社で開発・製造し、さまざまな業種・環境に応じた機器の選定や技術的ご提案を行っております。

静電気を“制御された力”として製造に活かしたいとお考えの方は、ぜひお気軽にご相談ください。

お問い合わせ

お問い合せ、資料請求などお気軽にご連絡ください