< 記事の信頼性について >

本記事は、静電気技術の専門メーカーである株式会社グリーンテクノの担当者が制作・監修しています。

株式会社グリーンテクノは、1969年創業。

静電気の「発生・帯電・放電」に関する装置の研究開発・製造・販売を一貫して行う専業メーカーとして、50年以上にわたり、製造業・研究機関・大学など多様な分野の課題解決に貢献してきました。

実際に現場での課題対応を行っている担当者が、導入経験や技術知見をもとに執筆しており、高い技術的信頼性と実用性を担保しています。

静電気発生装置を検討しているけれど、

「どのタイプを選べばよいか分からない」

「用途ごとの違いが曖昧」

そんな疑問をお持ちの製造業・技術職の方に向けて、実務で役立つ静電気活用の知識をまとめました。

本記事では、装置の種類ごとの特長や選定ポイント、安全に使いこなすための注意点まで、現場目線で丁寧に解説していきます。

製造現場において、静電気はしばしば「トラブルの原因」として警戒される存在です。

たしかに、電子機器の誤作動や粉塵の付着といった課題を引き起こすこともあり、除電対策が求められる場面は少なくありません。

しかし、静電気は「避けるべきもの」にとどまりません。

適切にコントロールし、意図的に活用することで、製品の品質向上や工程の効率化に大きく貢献する技術でもあります。

非接触での一時固定、微粒子の吸着、帯電処理など、静電気の「利活用」は今や製造プロセスに欠かせない手段の一つです。

静電気発生装置は、単に電気を発生させるだけの機器ではありません。

その活用範囲は多岐にわたり、製造現場の工程改善や品質向上に貢献する重要な技術です。

以下に代表的な活用例をご紹介します。

まず帯電固定です。

フィルムやラミネートなどの軽量・柔軟な材料を非接触で一時的に固定することができます。

例えば、静電気により一時的に材料同士の吸着力を発生させることで、加工中のズレを防止し、精度の高い位置決めが可能となります。

インサート成形品の仮固定にも有効です。

また特に非接触での固定が求められる工程や異物混入などを防ぐ場面でも効果的です。

次に、静電塗装です。

粉体塗装や繊維の植毛(フロック加工)など、微細な粒子を対象物へ均一に吸着させる用途でも静電気が活躍します。

静電気の力で、粒子を引き寄せ材料の無駄を減らし、仕上がりの均質性を高めることで、生産性と品質の両立を実現します。

静電気の帯電特性を利用すると、静電選別や異物除去を行うこともできます。

静電選別は、素材ごとに異なる電気的性質(導電率・帯電しやすさ)を活かして複数の材料を効率よく分離する技術で、「樹脂の種類別選別」や「金属・非金属の異物除去」「粒状製品の純度向上」などに使われます。

特に非接触かつ乾式で処理可能な点が、湿式分離に比べて設備負担が少なく、既存工程に組み込みやすいというメリットにつながっています。

静電気を活用することで、帯電フィルター(エレクトレット加工)としても活用できます。

帯電フィルターとは、フィルター素材に静電気を付与することで、微粒子(PM2.5やウイルス、花粉など)を効率的に吸着する機能を持たせた高性能フィルターです。

この加工に使われるのが「エレクトレット加工(帯電処理)」です。

実用分野は多岐にわたります。

「空調・換気設備(HEPAフィルター、空気清浄機用)」「医療用マスク・防塵マスク」「車載用エアフィルター」など

加工には静電気発生装置(帯電バーや高電圧電源)を用い、繊維に半永久的な電荷を与える工程が含まれます。

また湿度変化や長期使用による帯電性能の変化を抑える工夫も重要な設計要素となっています。

静電気の吸着力を活用した非接触の固定は、特にテープなど「異物を一切使わないこと」、そして「対象物の損傷などを防げること」が特徴です。

そのため、「食品工場や医薬品製造ライン、クリーンルームなどの製造現場」で注意喚起ポスターや作業手順書などを、テープ類を一切使わずに設置できるため、異物混入対策を強化しながら情報共有も両立できます。

また作品解説パネルや案内表示などを仮設する際、展示物や壁面に傷をつけるリスクを回避する手段として静電気掲示が使われています。

特に、期間限定の企画展では「壁に跡を残せない」「高価な和紙・布を貼る必要がある」といった条件が多々あり、素材を傷めずに繰り返し使える静電掲示が重宝されています。

ここからは実際に静電気発生装置の種類を見ていきましょう。

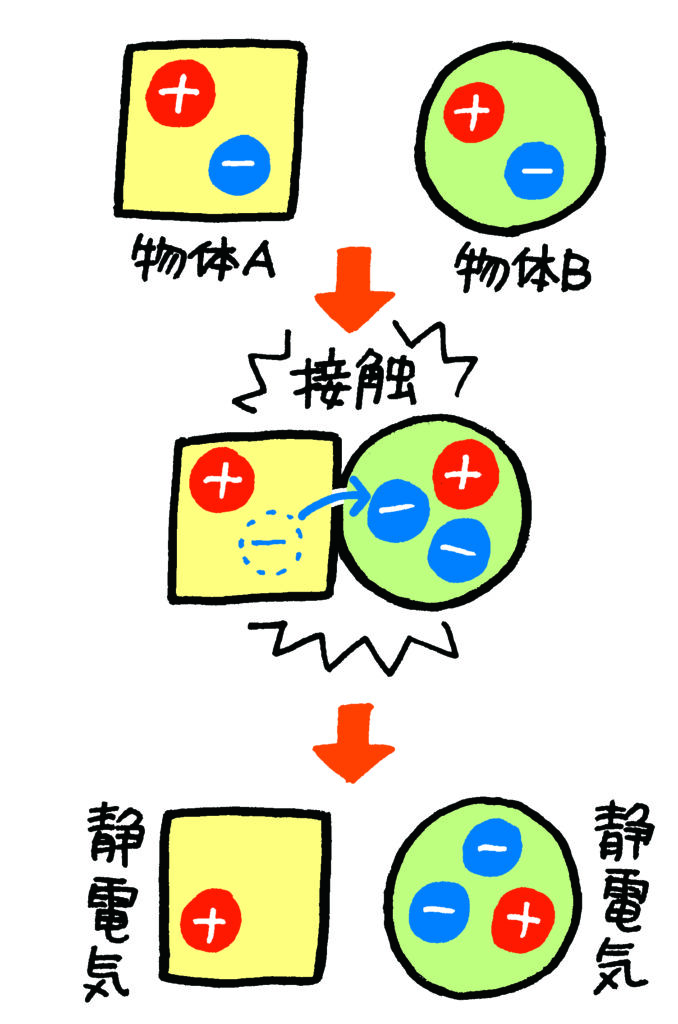

まず主に2パターンの原理があります。

子供の時に、下敷きや風船で髪が逆立った経験はありませんか?

まさにその原理で、異なる素材同士を擦り合わせることで電荷を移動させ、静電気を発生させるのが摩擦帯電です。

ただし、制御性や再現性に乏しく、工業用途には不向きです。

理科教材や展示用途で限定的に使用されることが多く、製造業での導入は基本的に推奨されません。

現在製造業の現場などで活用されているのは、こちらの種類が一般的です。

このコロナ放電型方式では、高電圧(数kV~数十kV)を空気中に印加し、周囲の空気を電離してイオンを生成します。

そのイオンが対象物に移動することで、物体が帯電する仕組みです。

・非接触での帯電が可能

・電圧制御がしやすく、安定性が高い

・産業機器との連携が容易で、自動化にも適応

このような特徴があります。

そのため、製造現場で使用されるほとんどの静電気発生装置は、このコロナ放電方式を採用しています。

グリーンテクノは、今回ご紹介した静電気のプロです。

様々な導入目的・現場環境に応じて、静電気発生装置をご用意しています。

今回はそれぞれの特徴と、適した用途に合わせて、わかりやすく商品をご紹介します。

手持ち式の装置で、対象物に向けて静電気を直接照射します。

特徴:軽量・コンパクトで、狙った箇所に帯電可能

用途:インサート成形時のパーツ固定、研究開発での試験、掲示物の固定など

代表製品:コロナ帯電ガン GC90

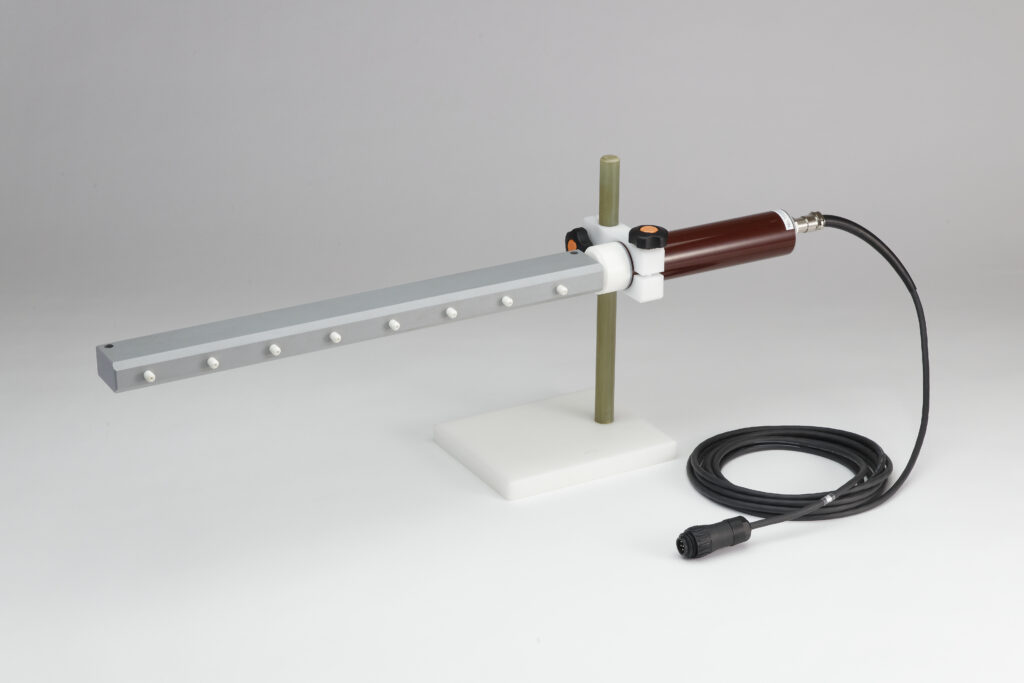

複数の放電電極を備えた棒状の装置で、広い面積にわたって均一に帯電できます。

特徴:広範囲への静電気供給に適し、自動化ラインに組み込みやすい

用途:フィルムや不織布の搬送中の仮固定、ライン状の加工補助

代表製品:帯電バー B-500

帯電装置に電力を供給する心臓部です。出力電圧の調整や安全管理を担います。

特徴: 高精度可変出力、安全性・耐久性に優れたカートリッジ構造

選定ポイント:

出力範囲 (±80kV、±100kV)

出力安定性(連続運転対応)

外部制御との連携(リモート・外部電圧制御対応)

代表製品: 高電圧電源 GTシリーズ

どのタイプを導入していいかわからない方向けに、選ぶ前に整理すべき要件をまとめました。

こちら活用していただき、必要であればお気軽にご相談ください。

| 項目 | チェック内容 |

| 帯電対象物 | 材質(絶縁体 or 導電体)、形状、サイズ(点/面/ライン) |

| 環境条件 | 湿度(目安:50%以下)、気流の有無、粉塵などの影響要因 |

| 帯電方式 | スポット帯電(ガン型)/ライン帯電(バー型) |

| 電源要件 | AC100V対応、電源容量 |

| 安全性の注意点 | 放電対策(スパーク防止)、アース処理、絶縁構造の有無 |

静電気は取り除くことに注目されがちですが、単にトラブルの原因として排除されるべきものではありません。

目的に応じて活用すれば、非接触・省エネ・高精度という製造現場のニーズに応える有力な技術となります。

株式会社グリーンテクノでは、長年にわたって培った高電圧技術をもとに、産業用途に特化した高性能・高安全性の静電気発生装置を数多く展開しています。

帯電処理に関する技術相談や装置の選定にお悩みの際は、ぜひお気軽にお問い合わせください。

お問い合わせ

お問い合せ、資料請求などお気軽にご連絡ください