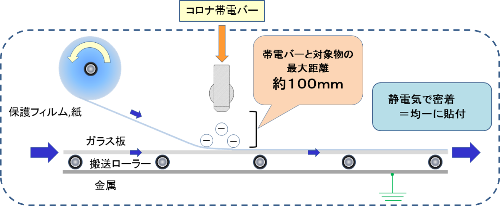

粘着剤やテープに頼らず、コロナ帯電による静電気吸着でフィルムを一時固定(仮保持)。貼り付け前の位置決めを安定させ、ズレ・浮き・めくれを抑えるための考え方と装置側のポイントをまとめた事例ページです。

紙・フィルムの巻き出し工程で、帯電装置(コロナ放電)により素材へ電荷を付与し、粘着剤を使わずに一時的に仮固定することが可能です。素材のズレ・浮き・めくれを抑え、貼り付け作業を安定化させます。

静電気による仮固定は、テープ貼りの手間や、粘着剤による糊残り・汚れといった課題を回避できる可能性があります。特に、貼り付け前の位置決めが難しい工程や、薄手フィルムの「ふわつき」「端部のめくれ」が起きやすい工程で効果を狙えます。

帯電バーでフィルムを帯電させ、受け側(ガラス板や治具など)との間に電界を形成することで、フィルムが受け側へ吸着し、貼り付け前の位置決め・仮保持がしやすくなります。

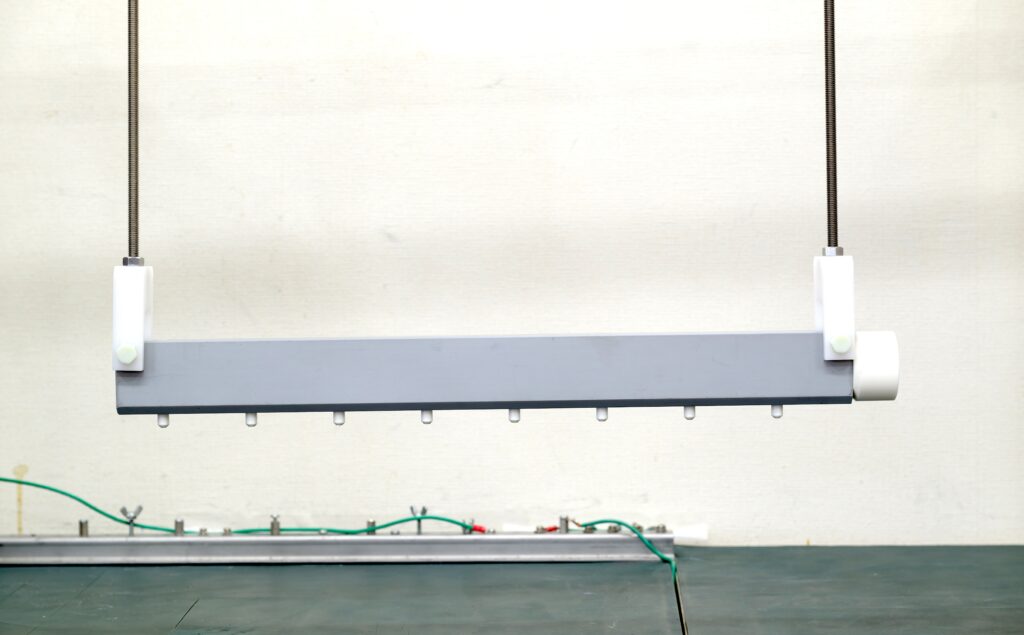

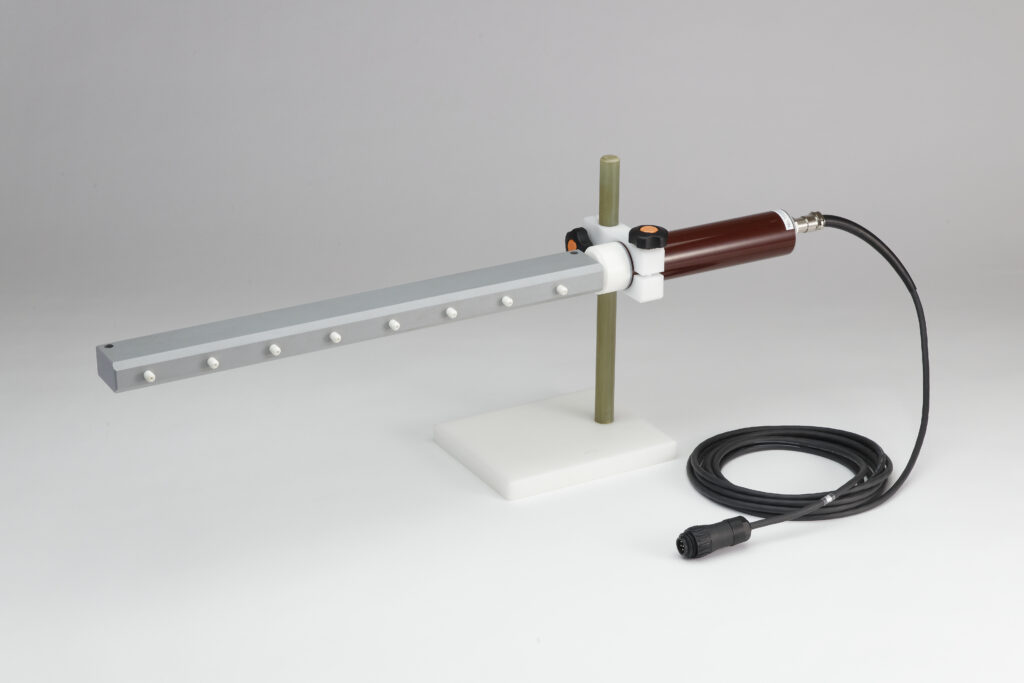

当社構成例の特長として、帯電バーとコントローラの接続に高圧ケーブルを使用しないため、取り回しの負担を抑えつつ既存ラインへ組み込みやすい点が挙げられます。あわせて、ケーブル劣化起因のトラブル低減にも寄与します。

安全運用のため、アース(接地)・接触防止(カバー・柵)・残留電荷への配慮を徹底してください。特に、手で触れる可能性がある工程では、手順化(停止→放電確認→作業)などの運用設計が重要です。

保護フィルムを貼り付ける前に帯電させ、ガラス板側へ吸着させることで、端部の浮きやズレを抑えながら作業を進めます。仮固定できると、貼り付け時の微調整回数が減り、作業時間の短縮につながる場合があります。

既存設備で下記のようなお困りごとはございませんか。

※このようなお困りごとがございましたら、お気軽にご相談ください。素材(紙/フィルム材質)、厚み、表面状態、湿度などで効き方が変わります。

既存ラインへも組み込み可能です。

設置方法(距離・位置・安全カバー・アース構成)まで含めてご相談を承りますので、お気軽にお問い合わせください。

ワークの形状や材質、設置スペース、安全要件により最適構成が変わります。詳細はお気軽にご相談ください。

貼り付け対象(紙/フィルム材質)、厚み、サイズ、ライン速度、設置スペース、安全要件により最適条件が変わります。分かる範囲で情報を添えてご相談ください。

お問い合わせ

お問い合せ、資料請求などお気軽にご連絡ください