接着剤・粘着材を使わず、静電気の力で保護シートを一時貼り付け。金属板の保護フィルム貼付けや、ロール紙への防湿紙貼付けなど、貼り跡を残したくない工程で活用される事例をご紹介します。

※重要(対応範囲について)

当社は静電気・高電圧機器(帯電バー/高電圧電源)のメーカーです。本ページは帯電装置の構成と安全運用の情報提供を目的としています。包装仕様・材料選定・資材規格の適合や品質保証(合否判定の保証)などには対応できない場合があります。

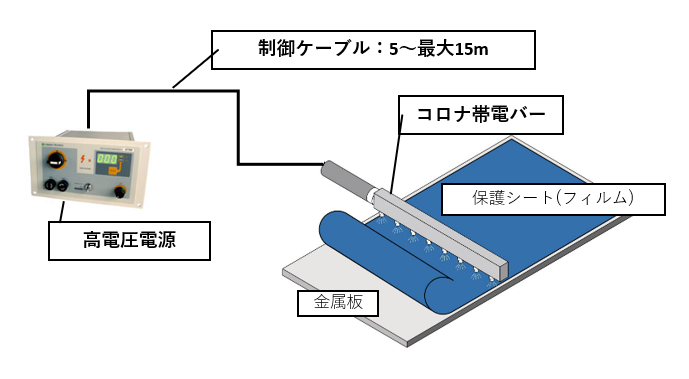

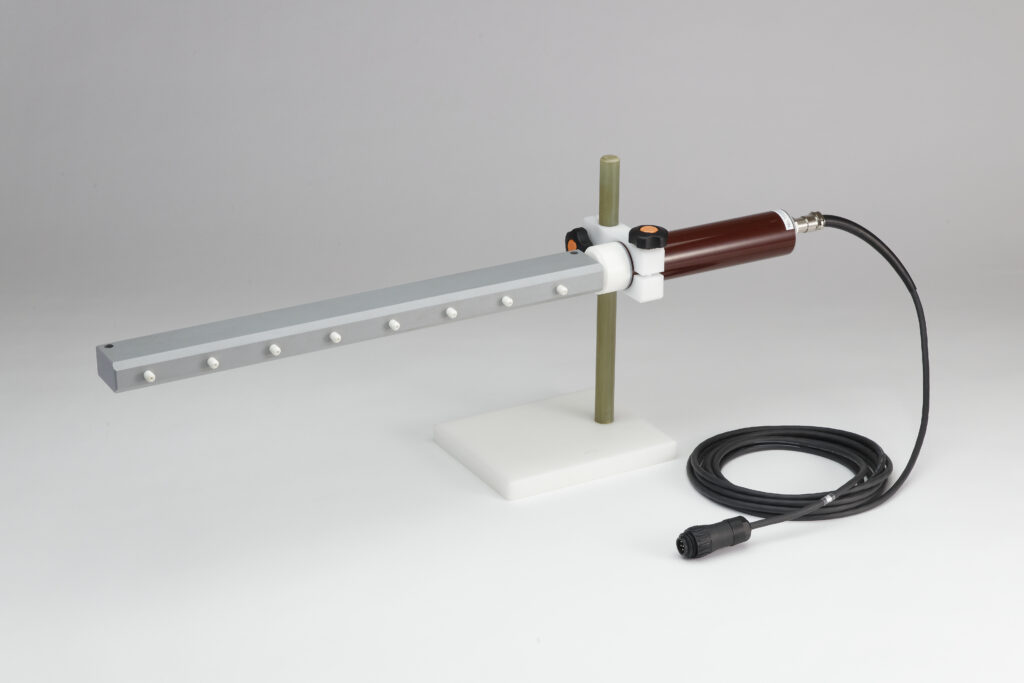

帯電バーで対象物(ワーク)または保護シート(紙・フィルム)を帯電させ、静電吸着によって仮固定します。粘着材が不要なため、貼り付け跡・糊残りを避けたい工程に適しています。

貼付け可能な組み合わせ例:

当社装置は、帯電バーとコントローラ間の接続に高圧ケーブルを使用しない設計のため、取り回しがしやすく、既存ラインへの後付け・省スペース化にも適しています(安全基準に沿ったアース・接触防止を前提)。

帯電バーと対象物の距離:10~200mm(目安)

金属板表面に保護フィルムを静電吸着で仮固定することで、位置決めがしやすく、工程中のズレやめくれを抑えます。接着剤を使わないため、後工程で剥離する用途にも適します。

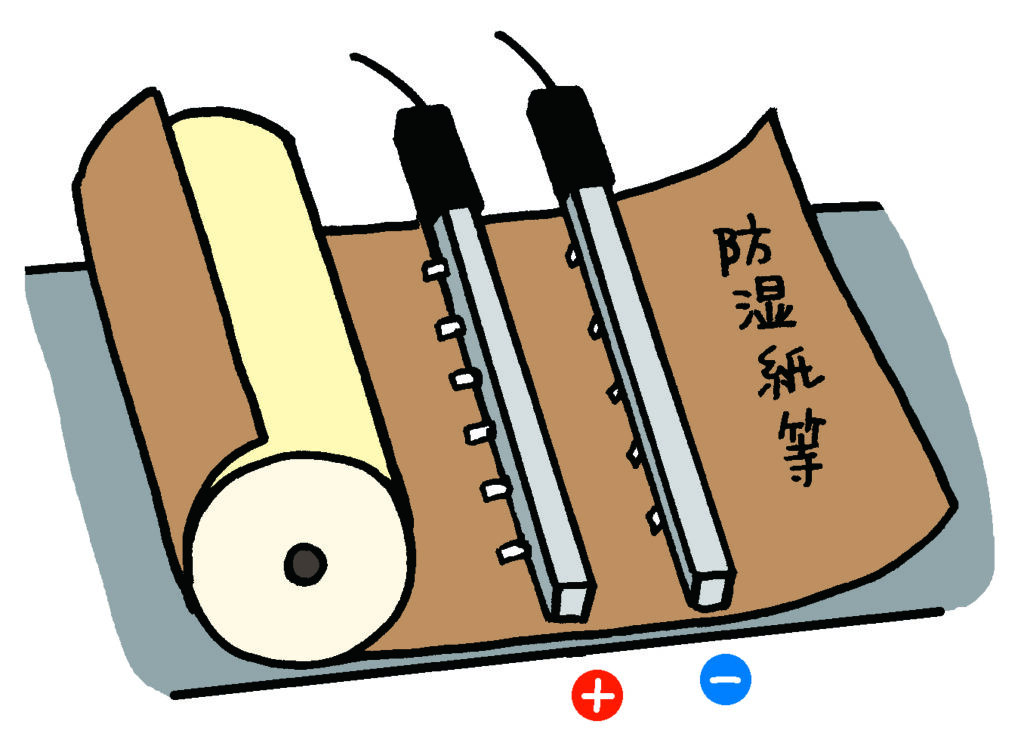

ロール紙に保護紙(防湿紙)を貼り付けて搬送・巻取りする際、静電吸着で仮固定すると、巻取り中のズレ・浮き・シワの発生を抑えやすくなります。

既存設備で、次のようなお困りごとはありませんか。

※ 上記に当てはまる場合でも、現象・材質・距離条件に応じて改善提案が可能です。お気軽にご相談ください。

ワーク形状、材質(導電・絶縁)、表面状態、ライン速度などにより最適条件が変わります。まずは現状の課題と条件をお知らせください。

保護シートの材質、貼り付けたい対象物、ライン速度・幅、現象(ズレ/めくれ/放電痕など)を共有いただければ、装置構成と条件出しの進め方をご提案します。お気軽にお問い合わせください。

お問い合わせ

お問い合せ、資料請求などお気軽にご連絡ください