搬送時の荷崩れ防止対策事例|段ボール・紙の積層搬送を静電気で仮固定

帯電バー(静電吸着)で積層物を「仮止め」し、搬送中の荷崩れ・落下・ズレを低減。テープや接着剤を使わず、既存ラインの搬送安定化に活用できる導入事例です。

「自社ラインで効くか」だけのご相談でも構いません。材質・積層枚数・搬送速度などを伺い、適用可否/設置位置の考え方/概算構成(電源+帯電バー)を整理してご提案します。

段ボール・紙の積層搬送で荷崩れを防止する方法

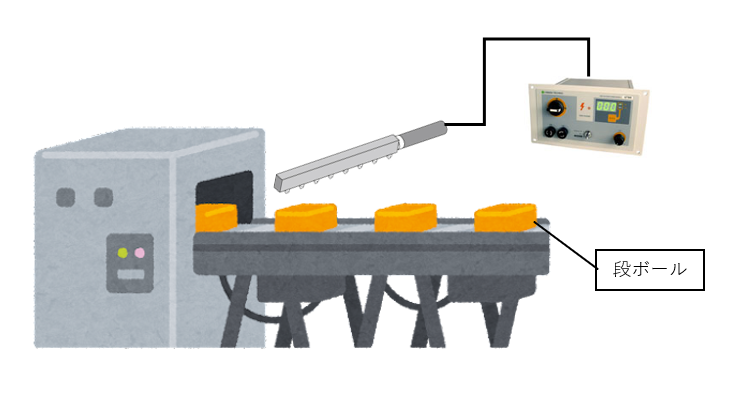

搬送ベルト上で積層された段ボール・紙製品は、乾燥環境や帯電状態、振動・加減速により層間が滑って荷崩れしやすくなります。そこで、帯電装置(小型高電圧電源+帯電バー)により層間に静電気力を付与し、搬送中だけ一時的に仮固定することで、荷崩れやズレを抑制します。

当社装置は、帯電バーとコントローラ間の接続に高圧ケーブルを使用しない設計のため、取り回しがしやすく、既存ラインへの後付け・省スペース化にも適しています。

使用例

生産ラインでの段ボール・紙の落下防止(荷崩れ防止)

搬送ベルト上で積層された段ボールや紙製品に対し、帯電バーで静電気力を付与して層間を仮固定します。これにより、搬送中の振動・加減速・姿勢変化による荷崩れ/落下/ズレを低減し、搬送トラブルを抑えます。

- 積層搬送中の荷崩れ・落下・段差ズレの低減

- 搬送停止(詰まり・落下回収)回数の削減

- テープや接着剤を使わない一時固定(汚れ・後工程影響を抑制)

既存設備でお困りの方へ(よくある課題)

既存の固定方法で、下記のようなお困りごとはありませんか?

- 装置とワークが近く、放電でワークにダメージ(穴・焦げ)が出る

- 半年〜1年程度で消耗品交換や故障が発生し、メンテ負担が大きい

- 高圧ケーブルの取り回しが難しく、設置・保守が大変

※上記に当てはまる場合も、ライン条件に合わせて「設置位置」「距離」「電圧条件」の考え方から整理してご提案します。

荷崩れ防止に適した帯電装置

ワーク材質・サイズ・積層枚数・搬送速度・設置スペースにより最適構成が変わります。まずは条件を伺い、適用可否と構成案をご案内します。

小型高電圧電源 GTシリーズ(GT80/GT100)

仕様(例)

- 最大出力電圧:~80kV、~100kV

- 最大出力電流:~80μA

コロナ帯電バー

仕様(例)

- 長さ:140mm~最長1000mm(ライン幅・ワーク幅に合わせて設計対応)

荷崩れ防止システムの特徴

メリット

- 接着剤・テープ不要:静電気の仮固定で保持し、資材コストと手間を削減

- 荷崩れ・落下を低減:積層搬送中のズレ・崩れによるトラブルを抑制

- 生産性向上:搬送不良による停止・手直し時間の削減に貢献

- 安全性・設置性:高圧ケーブル不使用設計で取り回しが容易

- 後工程への影響が少ない:貼り跡・糊残りがなく、外観や工程条件を保ちやすい

適用分野

- 段ボール・紙製品の積層搬送

- 包装材・シート材の搬送安定化

- 軽量ワークの姿勢安定(落下・滑り対策)

解決できる課題

- 搬送中の製品落下・荷崩れ

- 積層時の位置ズレによる不良

- 搬送速度を上げると発生する走行不安定

- テープ固定の工数・資材コスト増

導入効果(例)

- 品質向上:搬送中の損傷・外観不良の低減

- 効率化:搬送停止・復旧作業の削減

- コスト削減:資材費(テープ等)・手直し工数の低減

ご相談時にお伺いしたい項目(最短で可否判断)

- 対象物:段ボール/紙/紙器 など(表面状態・コーティング有無)

- サイズ・厚み・積層枚数

- 搬送条件:速度/姿勢(水平・傾斜・段差)/加減速の有無

- 環境:温度・湿度・粉塵の有無

- 現在の課題:どのタイミングで崩れるか(発生位置・頻度)

注意事項

- 安全のためアース接地が必要です(構成により接地方法をご案内します)

- 材質・表面状態・湿度などにより効果が変動します。条件最適化(設置位置・距離・電圧)が重要です

- 高電圧機器のため、作業者が触れる可能性のある箇所は保護カバーの設置や立入管理など、現場の安全ルールに沿って運用してください

- 可燃性ガス雰囲気では使用できません

当社は、静電気の「発生・帯電・放電」技術を基盤に、現場の搬送トラブルに合わせた提案・評価に対応しています。「この条件で荷崩れが止まるか?」の確認から進められますので、お気軽にご相談ください。